ریختهگری چیست؟

ریختهگری فرآیندی است که طی آن مواد مذاب (معمولاً فلزات) درون قالب ریخته میشوند تا پس از سرد شدن، شکل مورد نظر را به خود بگیرند. این روش به دلیل قابلیت تولید قطعات پیچیده با دقت بالا و مقرونبهصرفه بودن، کاربردهای فراوانی در صنعت دارد.

۱. ریختهگری در ماسه (Sand Casting)

ریختهگری در ماسه، یکی از قدیمیترین و متداولترین روشهای ریختهگری است که با استفاده از قالبهای ماسهای انجام میشود. در این روش، ماسه بهعنوان ماده قالب استفاده میشود و مواد مذاب درون قالب ماسهای ریخته میشوند. پس از خنک شدن قطعه، قالب ماسهای تخریب و قطعه از قالب خارج میشود.

کاربردها:

- تولید قطعات بزرگ و سنگین مانند بدنه موتور، پمپها و شیرآلات

- مناسب برای قطعات پیچیده با ابعاد بزرگ

۲. ریختهگری دقیق (Investment Casting)

ریختهگری دقیق یا مومزدایی یکی از روشهای پیشرفته ریختهگری است که در آن قالب از موم ساخته شده و سپس موم با مواد دیرگداز پوشیده میشود. پس از پختن قالب، موم ذوب و تخلیه میشود و مواد مذاب به درون قالب ریخته میشوند.

کاربردها:

- تولید قطعات با دقت بالا و سطح صاف

- مناسب برای تولید قطعات کوچک مانند قطعات هوافضا، ابزارهای جراحی و جواهرات

۳. ریختهگری تحت فشار (Die Casting)

ریختهگری تحت فشار یا دایکست فرآیندی است که در آن فلز مذاب بهصورت مستقیم تحت فشار بالا به درون قالب فلزی تزریق میشود. این روش برای تولید انبوه قطعات با کیفیت سطح بالا و ابعاد دقیق استفاده میشود.

کاربردها:

- تولید قطعات با حجم بالا مانند قطعات خودرو و لوازم خانگی

- تولید قطعات با دیوارههای نازک و دقت ابعادی بالا

۴. ریختهگری گریز از مرکز (Centrifugal Casting)

ریختهگری گریز از مرکز یکی از روشهای تخصصی است که برای تولید قطعاتی مانند لولهها و استوانهها استفاده میشود. در این روش، قالب در حال چرخش است و مواد مذاب تحت تأثیر نیروی گریز از مرکز به دیوارههای قالب پرتاب میشوند.

کاربردها:

- تولید لولههای فلزی، بوشها و چرخدندهها

- مناسب برای تولید قطعات استوانهای و حلقوی با کیفیت بالا

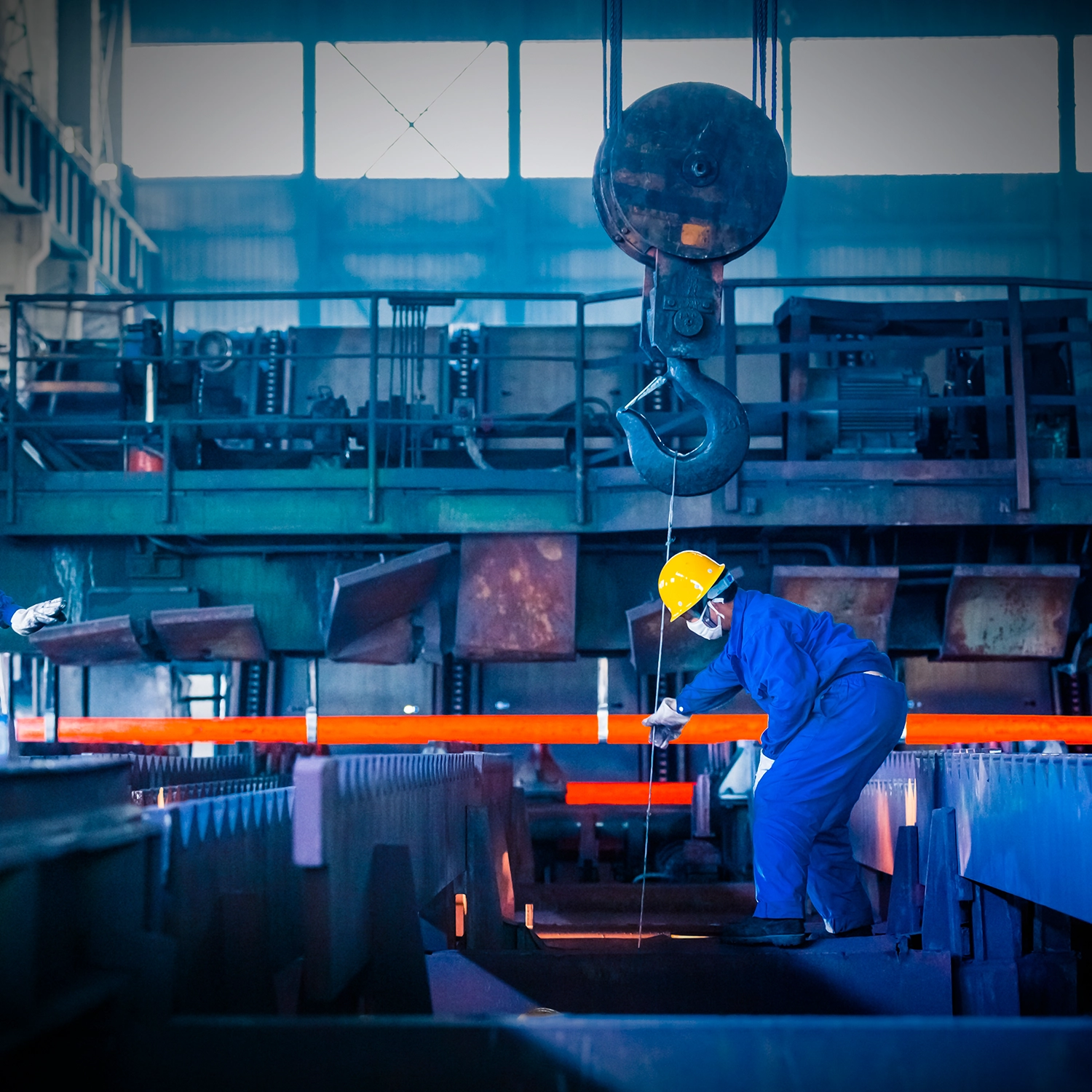

۵. ریختهگری پیوسته (Continuous Casting)

در این روش، مواد مذاب بهصورت پیوسته درون قالب ریخته و بهطور همزمان سرد میشود تا قطعه بهصورت مداوم تولید شود. این روش برای تولید انبوه و مقاطع طولانی فلزی مناسب است.

کاربردها:

- تولید میلگرد، ورقهای فلزی و پروفیلهای مختلف

- مناسب برای صنایع فولاد و آلومینیوم

۶. ریختهگری در قالب پوستهای (Shell Molding)

در این روش، از یک لایه نازک ماسه رزینی بهعنوان قالب استفاده میشود. مواد مذاب به درون این قالب ریخته شده و پس از خنک شدن، قالب شکسته و قطعه از آن خارج میشود.

کاربردها:

- تولید قطعات کوچک و پیچیده

- مناسب برای قطعات صنعتی با دقت بالا و سطح صاف

نتیجهگیری:

هر یک از روشهای ریختهگری بر اساس نیازها و مشخصات محصول نهایی، دارای کاربردهای خاص خود هستند. انتخاب روش مناسب میتواند به بهبود کیفیت و کاهش هزینهها در تولید کمک کند. از ریختهگریهای سنتی مانند ریختهگری ماسهای تا روشهای پیشرفتهتر مانند ریختهگری دقیق و تحت فشار، هر کدام در صنایع مختلف بهطور گسترده استفاده میشوند. این روشها به تولید قطعاتی با ویژگیهای متفاوت، از جمله دقت بالا، مقاومت، و شکل پیچیده، کمک میکنند.

سوالات متداول (FAQ)

۱. بهترین روش ریختهگری برای تولید قطعات پیچیده چیست؟

ریختهگری دقیق یا Investment Casting به دلیل دقت بالای آن مناسبترین گزینه برای تولید قطعات پیچیده است.

۲. در چه صنایعی از ریختهگری تحت فشار استفاده میشود؟

این روش عمدتاً در صنایع خودروسازی، لوازم خانگی و تولید قطعات الکترونیکی کاربرد دارد.

۳. ریختهگری گریز از مرکز چه مزایایی دارد؟

این روش برای تولید قطعات استوانهای و با دیوارههای نازک با استحکام بالا بسیار مناسب است.